金属プレス加工において、その作業工程が優れた生産性を有するか否かは、金型の良し悪しで決まるといっても過言ではありません。協栄製作所は40年以上の豊富なノウハウと綿密な計画力、そして確かな技術力を背景とした設計・製造工程でお客さまの製品づくりに貢献いたします。

Flow

部品設計の前段階において、お客さまと弊社の設計スタッフとが時間を共有します。この段階で、実際のプレス金型の製作において、設計図及びデザイン通りの部品成型が可能か否か?プレス加工を行った際の生産性指数は?など、各情報をお客さまと協議共有し、必要ならばアドバイスを行います。

プレス金型における材質や素材・構成部品、必要であればお客さまがお持ちのプレス機器の仕様など、求められる「コスト・品質・納期」に対する打合せを入念に行います。

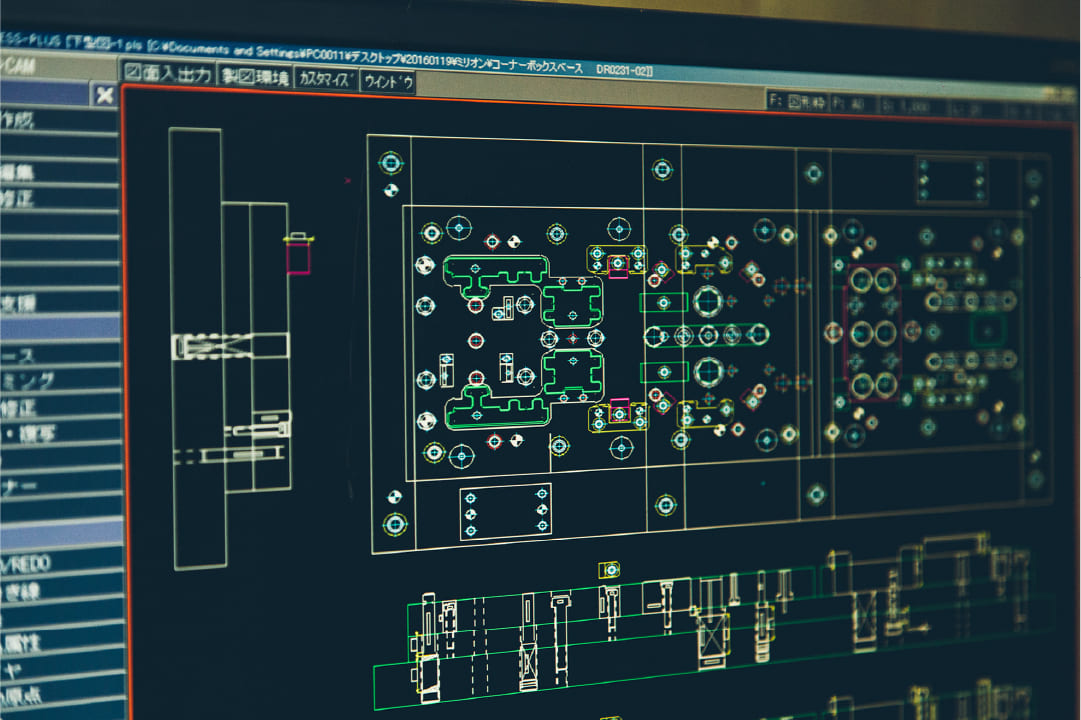

事前に打ち合わせた仕様に基づき、プレス金型による部品成型を行うための「切る・絞る・曲げる・穴あけ」と言った、製作工程の計画を立てます。この製作工程が決まると、CADシステムにより造形形状のモデリングを実施します。

各工程におけるプレス成型のシミュレーションの終了合格後、CADシステムでプレス金型の設計を実施。生産性に優れながらもお客さまのご要望に沿ったプレス金型を設計します。

Flow

設計したプレス金型の設計図を基に、金型の材料を発注します。

発注した材料を工作機械で自社工場内にて機械加工して行きます。より精密な加工作業はNCで精密に削り出します。

プレス金型の側面や底面、スライド面や組み付け部品の座面などを加工していきます。

部品本体部の形状面を加工します。

プレス金型の側面や底面、スライド面や組み付け部品の座面などを加工していきます。

1/100ミリ単位といった、機械による加工では仕上げることができない形状面の凹凸を、 40年以上の実績とノウハウでチェックし、一つ一つ手作業で研磨していきます。仕上げ終了後は、プレス金型の上型下型に「切る・穴をあける・曲げる」といった、部品成型に必要な組み付け部品を組み込みます。この時より重要な部品にはダイス材を使用します。

プレス金型が完成後、弊社のプレス機にセットして試験作業を行います。プレス金型で成型された部品は直ちに弊社専任技術者の目によりチェック。精密部品を扱う関係上、社内規定は厳しく設定しています。もし部品表面に微細な歪みやズレが生じている場合は、長年の経験とノウハウを駆使してプレス金型の形状面の微調整を行います。

各部の測定検査を実施し、弊社における社内規定をクリアするまでプレス金型の精度調整を実施します。その後お客さまによる検収でご納得いただければ、完成です。

プレス金型完成後、弊社内で保管管理する場合は、弊社保管庫へ移送。お客さま在所に納品させていただく際は、準備を綿密に行い出荷します。